洲本市くらしの手続きガイド デジタル郵便受け LINE公式アカウント ためまっぷすもと SBRICK 移住体験 ドラゴンクエスト 深日洲本ライナー 地域おこし協力隊

廃食用油の回収とBDF製造

廃食用油(テンプラ油)の回収

美しい川や自然を保全することを目的として、平成14年度より、学校給食や一般家庭で利用された廃食用油を回収する取組を行っており、

平成25年度の回収量は1万4,852リットルまで増大。

廃食用油の回収に当たっては、市民が空きペットボトルに入れ、エコステーションと呼ばれる回収拠点に持ち込む形式をとっており、

すべての市民が参加できる仕組みとなっています。

BDF(バイオディーゼル燃料)精製利用

平成14年度と平成24年度に、廃食用油を軽油代替燃料BDFに精製する装置を導入。(現在は日産200リットルのBDF精製が可能)

精製されたBDFは、マイクロバスや収穫コンバイン等のディーゼルエンジンの燃料として利用しています。

カーボンニュートラルの考え方に基づくと二酸化炭素排出削減効果があるほか、燃焼後の排気ガス中に含まれる黒煙が少ないため、大気汚染の防止に効果を発揮します。

廃食用油の回収・BDFの精製実績

|

年度 |

H15 | H16 | H17 | H18 | H19 | H20 | H21 | H22 | H23 | H24 | H25 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 廃食用油回収量(kℓ) | 2.1 | 3.6 | 4.8 | 6.2 | 11.7 | 13.4 | 14.3 | 18.3 | 16.2 | 14.7 | 14.9 |

| 廃食用油処理量(kℓ) | 1.2 | 3.5 | 4.2 | 4.7 | 9.0 | 12.7 | 6.6 | 13.6 | 16.6 | 12.7 | 13.0 |

| BDF精製量(kℓ) | 1.1 | 3.1 | 4.0 | 4.5 | 8.6 | 12.1 | 6.3 | 11.5 | 13.3 | 11.4 | 12.6 |

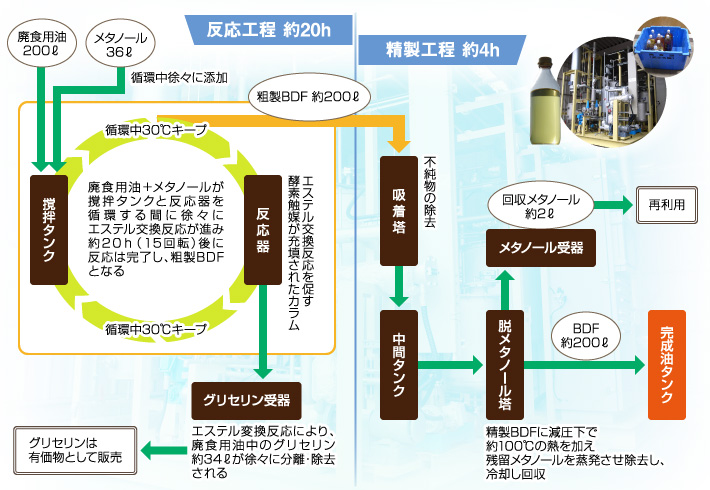

酵素触媒法BDF精製実証プラント精製フロー図

B5燃料製造と、酵素触媒法BDF精製実証プラントによるBDF精製について

B5製造までの経緯

BDFは再生可能エネルギーであり、エネルギーの自給や地球温暖化対策として有効ですが、

その性質上エンジン故障リスクを伴うとされており、公用車の一部や民間での試験的利用等、使途が限定されていました。

この解決のため、軽油とまったく同じように利用できる「バイオディーゼル混合燃料(B5)」を製造するための設備、手続き等を整え、供給を開始しています。

B5の品質・製造のルール

揮発油の品質について定める「揮発油等の品質の確保等に関する法律」は、バイオ燃料利用拡大の観点から、軽油にはBDF由来成分が5%以下の割合で混和しても良いという内容に改正されています(平成21年2月)。

これにより、軽油特定加工業者登録、軽油特定加工品質確認計画認定等の手続きにより、B5を製造利用することが可能となっています。

軽油(B5)強制規格

| 項目 | 満たすべき基準 | 分類 |

|---|---|---|

| 硫黄分 | 0.001質量%以下 | 環境(大気汚染防止) |

| セタン指数 | 45以上 | 環境(大気汚染防止) |

| 蒸留性状(90%留出温度) | 360℃以下 | 環境(大気汚染防止) |

| ※トリグリセリド | 0.01質量%以下 | エンジントラブル防止 |

| ※脂肪酸メチルエステル | 5質量%以下 | エンジントラブル防止 |

| ※メタノール | 0.01質量%以下 | エンジントラブル防止 |

| ※酸価 | 0.13mgKOH/g以下 | エンジントラブル防止 |

| ※ぎ酸、酢酸及びプロピオン酸の合計 | 0.003質量%以下 | エンジントラブル防止 |

| ※酸価の増加 | 0.12 mgKOH/g以下 | エンジントラブル防止 |

※は、BDF混和に関する項目

洲本市でのB5製造利用について

ウェルネスパーク五色に設置したB5製造装置では、1ロット約160Lあたり5%以下の酵素触媒法BDFを軽油に混和し、製造しています。

しばらくは、試験期間として毎月約1,000LのB5を製造し、

マイクロバス、ダンプトラック、パッカー車等の市公用車の燃料として利用することとしており、

その後、月産10,000L程度まで製造利用規模を拡大することを目標としています。

自治体主導による取り組みとしては県下初です(平成25年10月29日現在)。

酵素触媒法によるBDF精製について

B5の強制規格をクリアするためには、高品質なBDFを原料とする必要があることから、従来法より低コスト・低環境負荷で、高品質なBDFを精製可能な「酵素触媒法BDF精製実証プラント」を設置しました。

BDFは、廃食用油のエステル交換反応により精製しますが、従来法は触媒に水酸化カリウムを用いるのに対し、酵素触媒法は繰り返し利用が可能な酵素を用います。これにより、精製過程での排水がゼロとなるほか、再利用可能なグリセリンやメタノールを回収できるようになりました。

酵素触媒法BDF精製プラントの設置は国内初(車両燃料用の精製プラントとして)です(平成25年10月29日現在)。

従来法との比較と、酵素触媒法BDF製造コスト

| 項目 | 従来法(アルカリ法) | 酵素触媒法 |

|---|---|---|

| 品質 | 不純物が多い | 不純物が少ない |

| 使用薬品 | メタノール | メタノール |

| 使用薬品(触媒) | 水酸化カリウム | 酵素 |

| 環境負荷(排水) | 排水を排出 | 排水ゼロ |

| 環境負荷(廃グリセリン) | 再利用困難 | 再利用可能 |

| 環境負荷(メタノール) | 回収不能 | 回収・再利用可能 |

| 精製能力 | 100L/処理(変換率90%) | 200L/処理(変換率100%) |

| 装置購入費(建物別) | 13,981千円 | 27,848千円 |

| ※BDF製造コスト | 152円/L | 105円/L |

※人件費、償却費、薬品代、廃棄物処理費等を含む試算。

酵素触媒法BDFは、グリセリンやメタノールの再利用等により、コスト改善の余地がある。

BDF利用車両等

マイクロバス1台、収穫コンバイン2台、トラクター2台、ワゴン車1台、漁船1隻、発電機2台

B5燃料利用車両等

マイクロバス3台